QYResearch调研显示,2031年全球预灌封注射器市场规模预计突破67.12亿美元。我国作为生物药研发与生产大国,疫苗、单抗、减重类药品需求激增,这对预充针包装设备提出了更高的产能需求,柔性化、智能化升级迫在眉睫。

行业调查显示:传统设备的贴标速度≤300支/分,难以满足动辄数亿剂的疫苗、单抗类等产品的生产需求;人工依赖程度高;多规格预充针(0.2mL-5.0mL)适配难,切换产线耗时耗力。

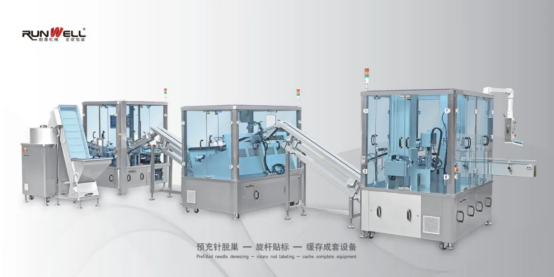

聚焦上述痛点,朗惠预充针脱巢-旋杆贴标-缓存成套设备顺势而生。

速度与精度双杀:400支/分钟、贴标精度±0.5mm,重新定义国产天花板

在预灌封注射器的后道包装工段,贴标精度是产品合规性的生命线,贴标效率则直接决定产能上限。为此,朗惠预充针脱巢-旋杆贴标-缓存成套设备在贴标头的设计上,下足了功夫。

首先,该设备的贴标头采用双光电与双伺服设计,实现了在设备点动操作时出标速度与星盘旋转速度高度同步。这一创新设计确保设备在任意速度下,贴标精度稳定控制在±0.5mm范围内。

其次,高速运行过程中,离心力、振动等因素容易导致标签发生偏移或褶皱现象,进而影响产品的合格率。朗惠预充针脱巢-旋杆贴标-缓存成套设备创新搭载视觉动态补偿系统,通过高帧率工业相机实时捕捉预充针位置,贴标头动态调整角度与压力,确保标签与针筒曲面零气泡、无褶皱贴合。

此外,车间温湿度波动、静电干扰等“隐形杀手”常导致标签翘边或脱落。朗惠预充针脱巢-旋杆贴标-缓存成套设备的贴标头采用防静电材质,并配备了恒温控制系统,有效适应车间温湿度波动,避免标签翘边或脱落。

目前,该设备贴标速度达400支/分钟,较传统设备效率提升40%,单日产能突破60万支。

缓存站黑科技:解决多批次混线管理难题

在预充针缓存环节,过量存储物料推高库存成本,物料不足则容易引发生产延误或订单违约,造成运营成本和机会成本的增加。

朗惠预充针脱巢-旋杆贴标-缓存成套设备采用智能化缓存策略,缓存系统依据实时产线数据构建三维存储模型,通过FIFO(先入先出)基础策略与优先级插单模式的智能切换,实现物料动态存储与精准释放,既避免库存积压又确保产线不断料,有效解决多批次混线管理难题。

混线生产无压力:多规格适配,免模具更换,换型更便捷

当个性化医疗催生预充针规格从0.5mL到10mL的碎片化细分需求,传统产线正面临残酷现实:每次规格切换需耗费大量时间拆卸模具,产能已流失在频繁停机中。

朗惠预充针脱巢-旋杆贴标-缓存成套设备采用模块化设计,这一设计理念使得脱巢机构和旋杆机构摆脱模具束缚。在面对不同规格预充针时,该设备无需进行繁琐的模具更换,仅通过手动调节即可实现快速换型,大大缩短了换产周期,提升了生产线的灵活性和响应速度,特别适用于临床样品的小批量生产需求。

在生产参数 同步设置上,生产人员也只需通过一键调整参数,就能在触控界面轻松调用预设参数组或自动读取模块ID配置,简便且快捷。

成本重构:脱巢-旋杆贴标-高效缓存,全流程自动化,仅需4人即可完成

朗惠预充针脱巢-旋杆贴标-缓存成套设备,实现了从预充针自动脱巢到旋杆贴标,再到高效缓存的全流程自动化无缝对接。相比传统模式,此套设备在灯检环节完成后,直至最终成品收集完毕,仅需4名操作人员即可完成,不仅提升生产效率,而且极大地节省了企业的用工成本。

在制药工业4.0时代下,朗惠创新研发的预充针全流程自动化设备,通过脱巢-旋杆贴标-缓存三大模块的智能衔接,在实现400支/分钟高速运行与±0.5mm贴标精度的技术突破基础上,将产线人员配置精简至4人,其柔性化生产特性更是为行业提供了可适应多样化需求的扩展方案。未来,随着全球预灌封注射器市场持续扩容,朗惠将持续深耕智能装备领域,以动态优化算法与自适应技术为核心,推动制药装备向“零停机换型、无人化运维”的更高维度进化!