在预充针后道包装环节,看似常规的旋杆工序实则暗藏两大致命风险:胶塞位移引发的密封失效与微粒污染导致的无菌性破坏。

例如:为追求效率而盲目地提高旋杆速度,往往会适得其反。这不仅容易造成胶塞变形移位,影响精准装量,更会因摩擦产生微粒,这些微小异物一旦混入药品,对产品质量的威胁不言而喻。

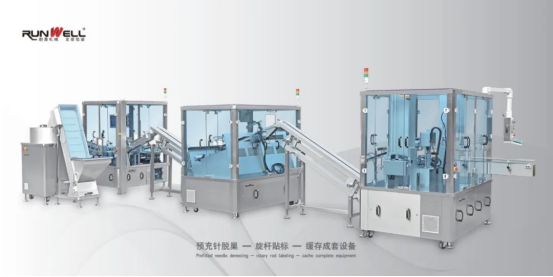

上海朗惠包装机械有限公司(以下简称“朗惠”)最新推出的预充针脱巢-旋杆贴标-缓存成套设备,凭借关键技术突破,不仅有效解决预充针因过旋/欠旋引发的微粒污染和密封失效问题,且支持2种以上预充针规格(含定制化标签)的快速换型,换型时间≤1小时,大幅提升产线柔性,让每一支预充针从生产伊始即承载“零缺陷”基因。

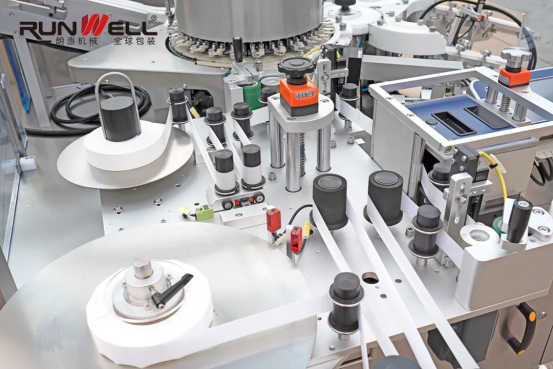

01专利旋杆技术:有效杜绝微粒污染和密封失效问题

应对旋杆环节的密封性失效风险,关键在于对旋转杆扭矩的精确掌控。

在旋杆工序中,过旋或欠旋都会带来麻烦——胶塞位置偏移、推杆脱落,大大增加了微生物污染的可能性。上海朗惠包装机械有限公司(朗惠)在其推出的预充针脱巢-旋杆贴标-缓存成套设备中,应用了一项核心专利技术(专利号:CN 119240106 A)——拉力可调旋杆机构,很好的解决了这一问题

这项技术实现了对装配扭力的动态控制。其核心机制是:当发生过旋趋势时,系统能巧妙地让同步皮带与注射器玻璃表面之间产生可控的打滑效应,从而有效遏制过旋现象的发生,从源头上避免了因过旋导致的胶塞位移等问题。

不仅如此,朗惠摒弃了传统的多伺服驱动、点接触、多参数独立调节的复杂模式,转而采用单伺服驱动、面接触、单独参数调节的创新方式。这种设计使得旋杆受力更加均匀分布,显著提升了动作的精度和一致性。目前,该设备的旋杆密封合格率已稳定达到99.99%,有效解决了因过旋/欠旋引发的微粒污染和密封失效问题,为预充针的无菌性和密封性提供了坚实保障。

02支持快速换型:换型时间≤1小时,提升生产灵活性与连续性

对于需要生产小多规格预充针的企业,频繁的设备换型效率直接影响整体生产效率和柔性。传统设备换型耗时长、操作繁琐,导致宝贵的生产时间被大量占用,影响产能释放。

朗惠深谙高效生产之道。其设备创新性地集成了快换式巢板夹具和AI驱动的配方管理系统。这套组合拳使得设备能够高效支持2种以上预充针规格(含定制化标签) 的切换。模块化的设计使得换型效率的提升是显而易见的:停机时间大幅缩短,产能得以释放。这种高效的柔性生产能力,能够快速响应不同规格产品的生产需求,确保生产计划的灵活执行和产品批次间的稳定过渡。

03合规升级:打造“审计无忧”生产线

在药品生产监管日益严格的背景下,构建合规的生产线至关重要。朗惠预充针脱巢-旋杆贴标-缓存成套设备构建了全方位的合规保障体系。它能够与药企的MES系统深度集成,内置的电子批记录(EBR)模块严格遵循21 CFR Part 11 等法规要求,自动、完整地记录生产参数、环境数据和操作日志,并生成不可篡改的审计追踪报告;搭载西门子WinCC系统,与PLC联动实现自动化控制,通过可视化界面实时监控生产参数,以系统化设计确保全流程合规可控。

同时,“一物一码”追溯系统通过贴标头集成的二维码读写器,将每支预充针的生产时间、操作人员、质检结果等关键信息精准绑定,实现了从原材料到患者的全生命周期追溯,透明度极高。

在AI领域,朗惠同样积极探索。朗惠预充针脱巢-旋杆贴标-缓存成套设备创新引入AI视觉检测算法,可以自动剔除瑕疵品并触发补标流程,确保连续生产稳定性。这种智能化的在线质控手段,显著降低了传统人工抽检可能存在的疏漏和人为错误风险,为产品质量再加一道“智能保险”,极大强化了药企应对审计的“智能防御”能力,真正实现“审计无忧”。

△朗惠预充针脱巢-旋杆贴标-缓存成套设备

如果您对朗惠预充针脱巢-旋杆贴标-缓存成套设备感兴趣,想进一步与朗惠交流更多产品优势,欢迎后台留言咨询。

文中数据及参数均由企业提供,如果您对产品感兴趣,请在后台留下姓名、单位及联系方式,相关人员会与您联系。